Tecnica

Tutti i sistemi di ancoraggio | di Thomas Foschini

Articolo pubblicato in: "Facciate esterne: tra norme e ambiente"

Considerazioni di ordine estetico, economico, energetico-prestazionale sono alla base della crescente richiesta di posa in opera di pareti ventilate, possibili con una grande varietà di materiali utilizzabili, anche se la ceramica italiana – per le sue doti di flessibilità, eccellenza estetica, inerzia, sostenibilità e durevolezza – rappresenta la soluzione d’eccellenza. Cruciale, in termini potenzialità progettuali, resa estetica e sicurezza in opera è la scelta del tipo di ancoraggio della lastra sulla parete esterna.

Sistemi di ancoraggio “indiretto”

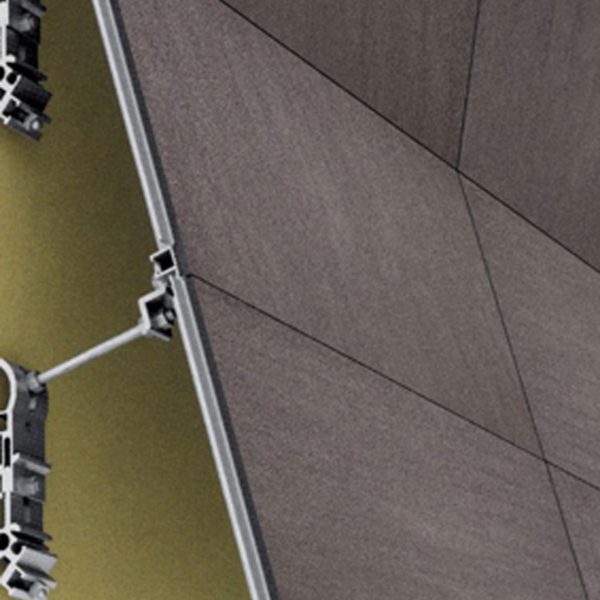

La scelta dello specifico sistema di aggancio – che deve rispondere alle prescrizioni definite dalla norma – nasce dalla sintesi tra le esigenze del committente, la creatività del progettista e le potenzialità del posatore, e rispondono a considerazioni di ordine estetico, ma, anche, economico e prestazionale. La prima osservazione da fare è che i sistemi di ancoraggio tecnologicamente più avanzati, proposti dalle principali aziende ceramiche – che quasi sempre a loro volta si avvalgono di partner specializzati – sono di tipo indiretto: vale a dire, la lastra ceramica non è ancorata direttamente alla struttura dell’edificio, ma ad un orditura di montanti e traversi – questa si direttamente ancorata alla parete esterna -, con il proprio corollario di staffe, rivetti, accessori di vario tipo.

Visibile o invisibile?

I sistemi di ancoraggio per facciate ventilate si dividono sostanzialmente in due grandi famiglie. Ancoraggi visibili, dove le lastre ceramiche vengono sorrette e collegate alla sottostruttura sottostante tramite ganci in acciaio inox che, grazie alla classica struttura a ‘L’, fuoriescono dalla struttura per sorreggere sia anteriormente che lateralmente la ceramica. Quando disponibili, i ganci vengono scelti del medesimo colore della ceramica per aumentarne il mimetismo. Ancoraggi non visibili: la soluzione – o, più correttamente, la famiglia di soluzioni – più innovativa sia sotto il profilo tecnologico sia dal punto di vista della libertà progettuale, perché consente ad architetti e progettisti di mantenere visivamente più pulita la facciata esterna.

In entrambi i casi, la presenza di una sottostruttura (in alluminio, ma anche in acciaio nel caso di carichi importanti) agevola la corretta tessitura della facciata (dove le fughe posso venire realizzate sia verticali, che orizzontali o anche disassate, al fine di definire molteplici. La distanza – anche superiore ai 15 cm – tra lastre e parete portante sottostante consente, oltre alla circolazione dell’aria, la posa di un pannello isolante termo-acustico, mentre grazie all’integrazione di punti fissi e punti scorrevoli il posatore ha la possibilità di dimensionare correttamente le fughe, vera chiave di volta per ottenere una parete perfettamente allineata e dall’impeccabile resa estetica.

Cosa si nasconde dentro il “pacchetto” ventilato

L’ancoraggio è, a ben vedere, un sistema di pezzi, composti da staffe ancorate al muro dell’edificio (più o meno frequenti a seconda dei carichi da sopportare, peso delle lastre e forza del vento); montanti verticali agganciati alle staffe; orditura orizzontale (nel caso di sistemi di aggancio a scomparsa). Quasi sempre è inoltre presente una rete in fibra di vetro che, in caso di rottura accidentale della lastra, la sorregge temporaneamente, agevolandone la sostituzione e rendendo l’intera struttura più sicura, nel caso di transito pedonale e veicolare sottostante.

Restando ai sistemi di ancoraggio invisibile, questi necessitano sempre di una fase preliminare di preparazione della lastra, la quale dovrà ospitare gli speciali inserti in acciaio indispensabili per collegarla all’orditura sottostante. Nel caso di ancoraggi invisibili, sui profili montanti in alluminio o acciaio sono presenti profili orizzontali asolati, a loro volta sagomati in modo da sopportare meglio i carichi del vento.

Dopo che la il montaggio della sottostruttura a parete – conforme alle specifiche di progetto – è stata terminata, il posatore provvede ad agganciare la lastra ceramica, agganciando le graffe al profilo orizzontale e intervenendo poi sulle viti posizionate sulle graffe di regolazione, in modo da dimensionare correttamente le fughe.

Lastre o, meglio, “moduli”

Industrializzare il processo di preparazione non solo della lastra ma anche del “modulo” che dovrà ospitarla è l’ultima sfida per le aziende del settore. Differenze anche minime tra livelli e quote previste a progetto e stato di fatto in cantiere comportando criticità spesso molto importanti, sia in fase di posa sia rispetto alla resa estetica finale. Per questo, al fine di contenere i costi ed evitare ritardi in cantiere, diverse aziende ceramiche italiane offrono soluzioni in cui la lastra viene preassemblata in azienda attraverso l’applicazione di profili metallici.

Pre-assemblare nello stabilimento del produttore ceramico le lastre in pannelli-moduli comporta almeno tre ordini di vantaggi: il risparmio sull’impiego di materiali di collegamento; la maggiore precisione della lavorazione, grazie all’uso di macchine a controllo numerico. Ultimo vantaggio, la possibilità di gestire le fughe – per articolarer specifiche trane ed orditure dell’intera parete rivestita – ed i formati in modo molto più flessibile (fino ad arrivare a “zero fughe”, indispensabile per arrivare alla soluzione della ‘superficie continua’. Aspetto importante è che, qualunque sia la preferenza del progettista e del committente in termini di effetto visivo della parete, i moderni sistemi di posa delle facciate ventilate sono in grado di realizzarlo.

Grandi spessori e formati

Altra opportunità per evitare complessi sistemi di aggancio (rivetti, scanalature a coda di rondine, ecc), disponibili nel caso d’uso di lastre avente spessore di almeno 2 cm, è quella di realizzare apposite fresature nei lati o sugli angoli atte ad ospitare la clip in acciaio (che risulta comunque invisibile pur replicando, in via di principio, il più tradizionale sistema di aggancio visibile). Resa estetica, economicità, unita ad una maggiore resistenza all’urto delle lastre così spessorate fanno di questa soluzione una valida alternativa ai più avanzati sistemi di aggancio, sia invisibile sia “modulare” con profili metallici.

In generale, tutte le opzioni sopra descritte consentono l’utilizzo di formati più importanti rispetto al passato. Dalle prime facciate ventilate dove il formato principalmente utilizzato era il 60×60, oggi l’utilizzo dei moderni sistemi di ancoraggio unito allo sviluppo dimensionale delle lastre ceramiche italiane consente di posare una gamma notevole di formati, per arrivare al 60×120 (combinato con i vari sottomultipli e listelli, 30×120, 90×90, ecc) e – in alcuni casi – andare anche oltre, sia nei formati quadrati che in quelli rettangolari. Il tutto permettendo la realizzazione di tessiture le più varie, adeguate al singolo progetto ed in grado di ottenere un alto livello di personalizzazione della soluzione: tutte condizioni per consentire la massima espressività creativa.

Altri articoli pubblicati in Facciate esterne: tra norme e ambiente

Progettare le pareti ventilate a norma

Dal punto di vista normativo, la maggior parte delle prescrizioni di cui bisogna tenere conto per progettare un sistema di ancoraggio efficace, sicuro e durevole nel tempo sono contenute nel testo UNI EN 11018:2003 “Rivestimenti e sistemi di ancoraggio per facciate ventilate a montaggio meccanico. Istruzioni per la progettazione, l’esecuzione e la manutenzione”.